Descrición

principio de funcionamento

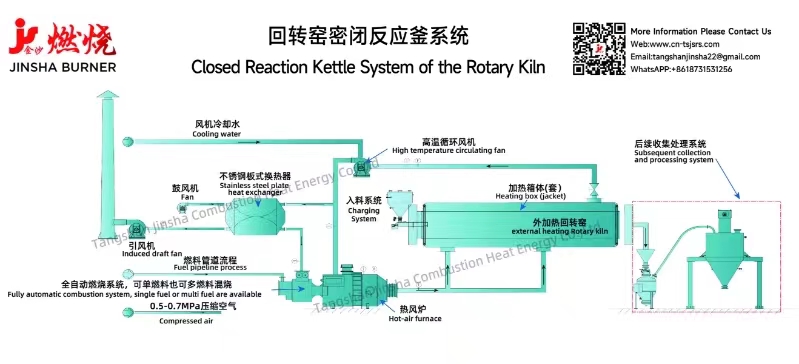

Os materiais do forno rotativo pechado non entran en contacto directo coa chama e os gases de combustión. A fonte de calor flúe na capa intermedia entre o tambor rotativo e a manga externa. O sistema quenta principalmente os materiais mediante a transferencia de calor a través da parede do tambor de aceiro resistente á calor do tambor rotativo. É especialmente axeitado para condicións de traballo especiais, como o procesamento de materiais altamente tóxicos, alta concentración de gases de combustión, alta pureza do produto, reacción de acidificación, pouca reacción de osíxeno ou reacción anaeróbica, etc.

Fluxo de traballo

Os materiais a procesar polo usuario son alimentados uniformemente no barril do forno desde a tolva da cabeza do forno (outros reactivos como o ácido sulfúrico engádense na cabeza do forno).

Impulsados polo dispositivo de transmisión, os materiais son volcados pola espiral ou a placa de elevación e móvense ao longo da dirección axial do barril mentres o barril xira, de xeito que se calcinen e reaccionan uniformemente.

No exterior do barril hai unha cámara de calefacción ou unha camisa de calefacción. A cámara de calefacción pódese disparar directamente ou pódese utilizar un sistema de calefacción por circulación de aire quente segundo diferentes procesos. A calor da fonte de calor transfírese ao material a través do barril, e o material reacciona, descompónse, seca, calcina e asa a unha temperatura adecuada.

Os materiais procesados son descargados a través da válvula de descarga da cola do forno e entran no seguinte proceso despois do arrefriamento. Os subprodutos gasosos da reacción descárganse na parte superior da cola do forno e entran no seguinte proceso.

Aplicacións do sistema

O sistema de forno rotativo pechado é amplamente utilizado en materiais de construción, metalurxia, industria química, metais non férreos e outras industrias. Non só se usa para secar e asar po químicos e materiais granulares, senón tamén para secar, tostar e descompoñer óxidos metálicos, secar e asar sales inorgánicas e materiais de terras raras.

Categoría do sistema

1. Reactor rotativo quentado externamente

2. Sistema de forno rotativo pechado

3. Forno rotativo de circulación externa

4. Forno rotativo quentado externamente

5. Forno rotativo de quecemento indirecto

6. Forno rotativo de lume indirecto

7. Sistema de calefacción de rachaduras de pneumáticos de residuos

8. Pirólise de carbón e mellora do sistema de quecemento do forno rotativo

9. Sistema de calefacción por chaleira de destilación

10. Sistema de quecemento do forno rotativo químico de flúor

11. Sistema de quecemento do forno de acidificación química de litio

Características do equipamento

1. Distribución uniforme do aire quente para lograr un control preciso da temperatura

Hai unha cuberta de illamento fóra da chaqueta de calefacción e unha cámara de calefacción está formada entre a chaqueta e o cilindro. A camisa de entrada de aire quente e o cilindro están deseñados de forma excéntrica, e unha placa desviadora en forma de arco está situada na entrada para difundir o aire quente ao entorno. A capa interior utiliza unha placa perforada de aceiro inoxidable resistente á calor para distribuír uniformemente o aire quente na chaqueta. Fórmase un espazo sándwich entre a camisa de aire quente e o cilindro para que o aire quente pase. Unha estrutura en espiral está deseñada no bocadillo ou no cilindro para garantir a plenitude do aire quente no bocadillo, estender o tempo de permanencia do aire quente e mellorar a función de calefacción. Un termopar está configurado no cilindro para medir a temperatura dentro do cilindro, e o sistema de control central está conectado mediante tecnoloxía de transmisión sen fíos. Requírense diferentes seccións de calefacción segundo a temperatura do proceso, e cada sección corresponde a unha camisa de calefacción separada, para controlar a temperatura das diferentes seccións do proceso e conseguir un control preciso.

2. Estrutura estable e bo selado

O cilindro do forno rotativo está feito de material resistente a altas temperaturas e o cilindro está deseñado cun espesor desigual. O cilindro é groso na sección de tensión de flexión. O extremo da cola está apoiado por unha roda de apoio, cunha gran área de contacto. A expansión térmica pódese liberar a tempo para reducir o dano do cilindro ao estrés interno. A base da chaqueta de extremo deslizante está equipada cun bloque deslizante direccional para facer fronte ao movemento da chaqueta debido á deformación térmica. Os selos de entrada e saída da cabeza do forno e da cola do forno están equipados con xuntas de expansión, e os selos de entrada e saída están selados mecánicamente + cortina de aire para evitar fugas de material. A camisa e o selo dinámico do cilindro usan bloques de grafito para evitar que o aire quente desborde.

3. Material liso dentro e fóra, quentando uniformemente

As espirais de entrada e saída están deseñadas nos extremos de alimentación e descarga do cilindro para favorecer que o material entre e descargue o cilindro. No cilindro colócase unha placa de pala segundo o material real que se vai procesar para remover o material para que se quente uniformemente. A dirección de pregamento da placa de pala no cilindro é oposta á dirección do cilindro. Ao xirar o material para garantir un quecemento uniforme, reduce a altura da caída do material para evitar que o material se rompa.

4. Alta taxa de funcionamento, aforro de enerxía e protección ambiental

O esquema de reciclaxe de aire quente é adoptado para aumentar a eficiencia de uso do reactor rotativo de calefacción externo, aforrar combustible e conseguir o propósito de reducir custos e aumentar a eficiencia.

5. Protección de bloqueo, alto grao de automatización

O sistema dispón de visualización e alarma de bloqueo de temperatura, presión, velocidade do equipo, etc., e selecciona automaticamente a protección de enclavamento correspondente segundo os sinais de falla dos diferentes equipos. Ao mesmo tempo, o PLC úsase para o control e a xestión, e a temperatura do proceso de cada sección da chaqueta pódese configurar en liña en seccións, axustarse automaticamente e controlarse automaticamente para satisfacer as necesidades de produción.

EN

EN  CN

CN AR

AR BG

BG HR

HR CS

CS DA

DA FR

FR DE

DE EL

EL HI

HI IT

IT JA

JA KO

KO PT

PT RO

RO RU

RU ID

ID UK

UK VI

VI TH

TH TR

TR FA

FA MS

MS BE

BE HY

HY AZ

AZ KA

KA BN

BN LA

LA KK

KK UZ

UZ AM

AM KY

KY